从研发到智造 探索全自动调味酱生产线的核心技术与设备

在食品工业日益追求高效、卫生与标准化的今天,调味酱的生产模式正经历着一场深刻的变革。从传统的手工或半自动操作,到如今的全自动化、智能化流水线,这一转变不仅提升了产能与品质,更重新定义了调味酱产业的竞争力。本文将聚焦于全自动调味酱生产线的核心构成、关键技术以及领先的设备厂家与研发动态。

一、全自动调味酱生产线的核心流程与优势

一条成熟的全自动调味酱生产线,通常涵盖了从原料处理、混合调配、加热蒸煮、均质乳化、灌装封口到贴标喷码的全流程。其核心优势在于:

- 效率与产能飞跃:自动化设备可实现24小时连续作业,大幅提升单位时间产量,满足市场大规模、稳定供货的需求。

- 品质一致性保障:通过精准的PLC(可编程逻辑控制器)或更先进的工业计算机控制系统,对配比、温度、时间、搅拌速度等关键参数进行毫厘不差的控制,确保每一批次产品的风味、质地与卫生指标高度统一。

- 卫生与安全等级提升:采用不锈钢材质、CIP(原位清洗)系统、封闭式管道输送等设计,最大限度地减少人工干预带来的污染风险,符合HACCP、GMP等严苛的食品安全生产规范。

- 人力成本与损耗降低:自动化替代了大量重复性人工劳动,降低了人力成本与管理难度,同时通过精确计量减少了原料浪费。

二、生产线关键设备技术解析

全自动生产线的“智慧”体现在其各个关键环节的专用设备上:

- 前处理系统:包括自动化的原料输送、清洗、破碎(如对辣椒、大蒜等)设备。先进的视觉分选系统能自动剔除不合格原料。

- 智能化调配与煮制系统:这是风味定型的核心。大型夹层锅或连续式蒸煮系统,配合高精度计量泵和流量计,实现油、酱、香辛料、添加剂等的全自动投料。温度与搅拌的闭环控制,是保留风味与实现特定质构(如黏度)的关键。

- 均质与乳化设备:对于需要细腻口感、防止油酱分离的沙拉酱、蛋黄酱等产品,高压均质机或胶体磨至关重要。它们能将物料颗粒破碎至微米级,形成稳定的乳化体系。

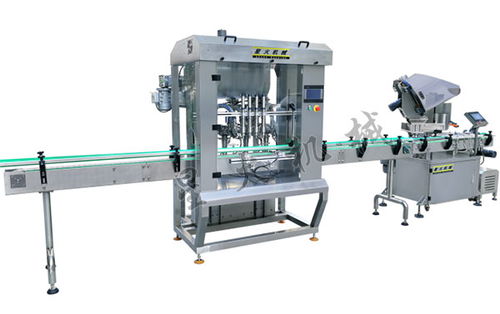

- 全自动灌装与包装线:根据酱料粘度(从稀薄的醋汁到浓稠的辣椒酱)不同,选用活塞式、重力式或真空灌装机。后续衔接自动旋盖、压盖、贴标、喷码、装箱、码垛机器人,形成完整的包装闭环。

- 中央控制系统:如同生产线的大脑,集成SCADA(数据采集与监控系统),实时监控各工段状态、记录生产数据、预警故障,并可实现配方一键切换,是柔性化生产的基础。

三、领先的设备厂家与研发趋势

全球及国内市场上有众多专注于调味酱生产线设备的厂家,它们通常分为两类:一是提供标准单机或整线的综合性食品机械制造商;二是深度聚焦于调味品行业、提供定制化解决方案的专业厂商。

领先的厂家不仅提供可靠设备,其核心价值更在于持续的机械设备研发能力。当前的研发趋势正朝着以下几个方向深入:

- 模块化与柔性化设计:为应对市场口味快速迭代、小批量多品种的生产需求,生产线设备正变得更加模块化,易于调整和重组,以快速适配不同黏度、不同包装形式的产品生产。

- 智能化与物联网深度融合:利用传感器、机器视觉和AI算法,实现生产过程的实时质量检测(如异物识别、灌装量视觉检测)、预测性维护(通过分析设备振动、温度数据预判故障)以及能源管理的优化。

- 卫生设计的极致化:研发更易于彻底清洁、无卫生死角的设备结构,以及更高效的干法或湿法清洗技术,进一步降低微生物风险与清洗耗时。

- 可持续与节能技术:关注热能回收系统、高效电机与变频驱动技术的应用,减少生产过程中的能源与水资源的消耗,响应绿色制造号召。

###

全自动调味酱生产线已不再是简单的机械替代人工,而是融合了食品工艺、精密机械、自动控制与信息技术的高度集成系统。对于调味酱生产企业而言,选择与具备强大研发实力的设备厂家合作,投资一条技术先进的自动化生产线,是提升产品竞争力、保障食品安全、实现降本增效、走向智能化未来的战略选择。随着技术的不断进步,更加智慧、灵活、绿色的调味酱“智造”工厂将成为行业主流。

如若转载,请注明出处:http://www.zhenzhichun.com/product/52.html

更新时间:2026-02-24 12:25:32